Uma boa solda é o resultado do trabalho consciencioso feito por um soldador qualificado, que para tal utilizou o equipamento correto. Todavia, há vários outros fatores que não são da própria operação de soldagem, mas que afetam os resultados finais, e para os quais nem sempre é dada a importância merecida.

Tipos de juntas

Tipos de juntas

As juntas exemplificadas no módulo 2 são os cinco tipos básicos mais usuais na soldagem. Elas podem requerer ou não preparação das bordas, tal como biselagem, dependendo das circunstâncias sob as quais serão usadas. Na prática, encontram-se muitas variações e combinações dessas juntas. Todavia, é importante que se dê uma atenção cuidadosa não só às vantagens e desvantagens gerais, como para a aplicação das juntas com relação a cada requisito de união específico. A Tabela I lista as principais vantagens e desvantagens dos cinco tipos de juntas citados.

Tabela

I. Vantagens e desvantagens das juntas mais comuns na soldagem do alumínio

Tipo de Juntas

|

Vantagens

|

Desvantagens

|

Topo

|

· Simples e fácil de ser projetada;

· Propicia acessibilidade máxima para a soldagem;

· É a mais indicada quando o material é submetido a esforços de

fadiga;

· É eficaz para todos os tipos e esforços;

· Uso mínimo de material.

|

· Exige mais precisão no alinhamento e na montagem;

· Normalmente requer o uso de dispositivos de fixação.

· Normalmente necessita de preparação das bordas;

· Frequentemente requer o uso de cobre-junta (“backing”);

· Normalmente exige a prática de goivagem.

|

Sobreposta

|

· Simples e fácil de ser projetada;

· Permite variações na espessura na espessura do material;

· Eventualmente precisa de preparação das bordas;

· Não requer goivagem.

|

· O material sobreposto é inaproveitável;

· Excentricidade causa concentrações de tensões, reduzindo a

resistência à fadiga da junta.

|

T

|

· Usualmente simples e fácil de ser projetada;

· Eventualmente precisa de preparação das bordas;

· Não requer goivagem;

· Os dispositivos de fixação são bem simples.

|

· A montagem depende da precisão na preparação da borda da alma;

· Excentricidade das soldas resulta em concentrações de tensões,

reduzindo a resistência a fadiga em juntas;

· O flange deve ser projetado para ter duas vezes o tamanho do

filete de solda.

|

De canto

|

· Simples e fácil de ser projetada;

· Pode ser soldada somente de um lado.

|

· Difícil de fixar;

· Difícil de soldar adequadamente com o processo MIG e TIG, salvo

para espessuras finas.

|

De

aresta

|

· Simples e fácil de ser projetada;

· Soldada somente de um lado.

|

· Difícil de soldar;

· Pode precisar de preparação das bordas.

|

Preparação do metal

As operações de corte, biselagem e goivagem em alumínio são diferentes das de aço. Uma das ferramentas mais populares utilizadas para cortar metais ferrosos, mas que não é adequada para o alumínio, é o maçarico a gás oxicombustível. Isto porque o óxido de alumínio não age como um fluxo, mas sim como uma película refratária em decorrência de seu ponto de fusão ser três vezes maior que do metal base (isto é, 20520 °C versus 6600 °C). O calor gerado pela chama no processo oxicorte funde o metal base bem antes de o óxido superficial fundir-se, de modo que o resultado é uma superfície de corte com aspecto grosseiro, e de forma alguma adequada para a sua finalidade. Por sorte, o processo a arco plasma e alguns métodos mecânicos se comportam muito bem e podem ser usados em substituição ao oxicorte. A principal diferença entre as características de usinagem dos dois materiais é que o alumínio precisa de máquinas operatrizes com maior potência para poder manter as velocidades de corte constantes, sob carga total.

Esmerilhamento

Esmerilhamento

O esmerilhamento é próprio para chanfrar e, também, é útil para goivar quando outros meios não são praticáveis. Ele pode produzir uma superfície acabada sem precisar de nenhuma outra preparação antes da soldagem, a não ser a limpeza caso se permita que a superfície venha a ser contaminada. O esmerilhamento é um método excelente para remover o reforço do cordão de solda, com a vantagem adicional, em relação aos métodos mecânicos, de que a superfície da solda pode ficar paralela com a superfície adjacente do metal base.

Os discos para esmerilhamento de alumínio são disponíveis no mercado e normalmente usam-se os de 180 mm de diâmetro, que conseguem atingir cerca de no máximo 8.600 rpm em regime. Quando operam nesta velocidade apresentam eficiência máxima. Eles removem o metal rapidamente e não perdem rendimento mesmo quando utilizados a seco ou em ligas mais moles. Entretanto, várias esmerilhadeiras manuais, frequentemente empregadas no trabalho com aço, não conseguem atingir a velocidade de rotação especificada e, por essa razão, não devem ser usadas.

Por exemplo, as esmerilhadeiras pneumáticas, para serviços leves, normalmente não possuem torque suficiente para manter a velocidade requerida em operação, logo não se comportam bem em alumínio. Assim sendo, recomenda- se que, na especificação de uma esmerilhadeira, é importante não esquecer que ela deve ter velocidade e potência suficientes para realizar o serviço com eficiência.

Golvagem

A operação de goivagem de uma junta pode ser feita com os processos a arco, tais como o arco plasma e o arco de grafite em presença de ar, e também por esmerilhamento; todavia, os processos com ferramentas mecânicas são mais usuais. No caso da goivagem ser retilínea, a sua execução é presumivelmente melhor quando se utiliza uma máquina com uma fresa rotativa, projetada especialmente para esta finalidade. Este equipamento também serve para remover o reforço do cordão de solda.

Processo de corte térmico dos metais

A preparação das bordas do metal a soldar é necessária, quase sempre, para facilitar a sua fusão, permitir que a junta fique totalmente penetrada e melhorar o acesso durante a soldagem. A preparação das bordas está fortemente vinculada a vários fatores:

· O tipo de liga e a espessura do material;

· O tipo e a localização da junta;

· O processo de soldagem utilizado;

· A qualidade de solda requerida.

O corte de materiais é uma das mais importantes etapas na cadeia dos aços. Tanto as chapas prontas devem ser cortadas em peças para seu destino final, como as sucatas devem ser cortadas em peças de menores dimensões para facilitar seu processamento posterior. Podemos dividir os cortes em:

· Mecânicos: Corte por cisalhamento através de guilhotinas, tesouras ou similares e por remoção de cavacos através de serras ou usinagem.

· Por fusão do metal: Corte através da fusão de uma fina camada do material utilizando-se uma fonte de calor que pode ser um arco elétrico, plasma ou maçarico.

Oxicorte - OFC

O corte a oxigênio (Oxyfuel Gas Cutting, OFC) é um processo de corte térmico que utiliza um jato de oxigênio puro para oxidar o metal de base e remover a mistura, no estado líquido, de óxidos e do material de base da região de corte. O processo é usado basicamente para ligas de ferro, principalmente aços carbono e aços de baixa liga, podendo ser usado, também, para ligas de titânio.

O corte a oxigênio (Oxyfuel Gas Cutting, OFC) é um processo de corte térmico que utiliza um jato de oxigênio puro para oxidar o metal de base e remover a mistura, no estado líquido, de óxidos e do material de base da região de corte. O processo é usado basicamente para ligas de ferro, principalmente aços carbono e aços de baixa liga, podendo ser usado, também, para ligas de titânio.

O processo é usado, para aços de baixo carbono, para cortar chapas de até 300 mm de espessura. Técnicas especiais permitem o corte de espessuras acima de 1 m. Elementos de liga tendem de uma forma geral, a dificultar o corte por promover a formação de um óxido refratário (por exemplo, cromo, alumínio e silício) ou por reduzir a temperatura de fusão do metal de base (carbono, por exemplo) tornando o corte mais grosseiro. Variações do processo, que lançam, juntamente com o jato de oxigênio, pó de ferro ou misturas de outros materiais, permitem estender a utilização deste processo para outras ligas e materiais.

A reação de oxidação produz, em geral, calor suficiente para a manutenção do processo de corte, contudo, para o início da reação e para o desenvolvimento do corte de uma forma mais suave, utiliza-se, em geral, um conjunto de chamas de oxigênio e um gás combustível (acetileno, GLP, etc.) concêntricas ao jato de oxigênio.

Princípio de Operação

Na temperatura ambiente e na presença de O2, o ferro se oxida lentamente. À medida que a temperatura se eleva, esta oxidação se acelera, tornando-se praticamente instantânea a 1350 °C. Nesta temperatura, chamada de temperatura de oxidação viva, o calor fornecido pela reação é suficiente para liquefazer o óxido formado e realimentar a reação. O óxido no estado líquido se escoa expulso pelo jato de O2, permitindo o contato do ferro devidamente aquecido com O2 puro, o que garante a continuidade ao processo. O processo baseia-se no aquecimento localizado feito com um maçarico especial de corte. Ao atingir a temperatura de oxidação viva segue-se a injeção de O2 através do orifício central do bico de corte fixado no maçarico.

Características do corte OFC:

· Pode cortar aço mais rapidamente que os processos usuais de remoção mecânica de material.

· Pode cortar peças com formatos e espessuras difíceis de serem trabalhadas de forma econômica com processos mecânicos.

· Equipamento básico para operação manual é de baixo custo.

· Equipamento manual pode ser portátil e de fácil uso para trabalho no campo.

· Direção de corte pode ser mudada rapidamente.

· Processo pode ser facilmente usado para a abertura de chanfros para soldagem.

· Tolerância dimensional do corte OFC é pior do que a de vários processos mecânicos.

· Processo é essencialmente limitado ao corte de aços.

· Processo gera fumaça e fagulhas quentes que podem representar um problema de higiene e segurança.

· Aços temperáveis necessitam de operações adicionais (pré-aquecimento, tratamento térmico, etc.) de custo elevado para controlar a estrutura e propriedades mecânicas da região de corte.

Gases Utilizados no Processo

Para a obtenção da chama oxicombustível, são necessários pelo menos 2 gases, sendo um deles o oxidante (O2) e o outro o combustível, podendo este ser puro ou mistura com mais de um gás combustível.

Oxigênio (O2)

É o gás mais importante para os seres vivos, existindo na atmosfera em cerca de 21% em volume ou 23% em massa. É inodoro, incolor, não tóxico e mais pesado que o ar (peso atômico: 31,9988 g/mol), tem uma pequena solubilidade na água e álcool. O O2 por si só não é inflamável, porém sustenta a combustão, reagindo violentamente com materiais combustíveis, podendo causar fogo ou explosões. No processo oxicorte o O2 faz as funções de oxidação e expulsão dos óxidos fundidos.

Gases Combustíveis para a Chama de Pré-Aquecimento

São vários os gases combustíveis que podem ser utilizados para ignição e manutenção da chama de aquecimento. Entre estes podemos citar: acetileno, propano, propileno, hidrogênio, GLP e até mesmo mistura destes. A natureza do gás combustível influi na temperatura da chama, no consumo de O2 e consequentemente no custo final do processo.

Acetileno (C2H2)

Entre os diversos combustíveis gasosos, o acetileno é o de maior interesse industrial por possuir a maior temperatura de chama (3.160 °C) devido, entre outros fatores, a este hidrocarboneto possuir maior percentual em peso de carbono comparativamente aos demais gases combustíveis. É um gás estável a temperatura e pressão ambiente, porém não se recomenda seu uso com pressões superiores a 1,5 kg/cm2, onde o gás pode decompor-se explosivamente. É inodoro e por esta razão leva um aditivo que possibilita sua detecção olfativa em caso de vazamento.

GLP (C3H8

+ C4H10)

O Gás Liquefeito de Petróleo (GLP) no Brasil tem como composição quase que totalmente uma mistura de 2 gases: Propano e Butano que são hidrocarbonetos saturados. O GLP é incolor e inodoro quando em concentrações abaixo de 2% no ar. Também leva aditivos que possibilitam detectar olfativamente sua presença na atmosfera. É um gás 1.6 vezes mais pesado que o ar, sendo utilizado como combustível para queima em fornos industriais, aquecimento e oxicorte. A seleção do gás combustível deve levar em conta diversos fatores:

· Espessura.

· Tempo requerido no pré-aquecimento para o inicio da operação.

· Quantidade de inícios de corte na borda ou perfurações no meio necessário na operação.

· Custo e forma de fornecimento do gás combustível (cilindros, tanques ou tubulação).

· Custo do O2 requerido para a combustão completa.

· Possibilidade de utilização do combustível em outras operações como soldagem, aquecimento ou brasagem entre outras.

· Segurança no transporte e utilização do produto.

Formas de Identificação dos Gases para Soldagem e Corte

Para identificação dos gases utilizados em processos de soldagem e corte podemos fazer uso de métodos simples, pois os mesmos seguem normas rígidas quanto ao seu envasamento e podemos identificá-los basicamente de duas formas.

Pela Cor do Cilindro

Equipamentos

Em sua configuração mais simples, uma estação de trabalho deve ter no mínimo os seguintes equipamentos para execução do processo:

· Um cilindro ou instalação centralizada para gás combustível.

· Um cilindro ou instalação centralizada para o O2.

· Duas mangueiras de alta pressão para condução dos gases, podendo ser três se utilizar maçarico com entradas separadas para o O2 de corte e o de aquecimento.

· Um maçarico de corte.

· Um regulador de pressão para O2, podendo ser dois nos casos de maçarico com 2 entradas de O2.

· Um regulador de pressão para o gás combustível.

· Dispositivos de segurança (válvulas unidirecionais e anti-retrocesso de chama).

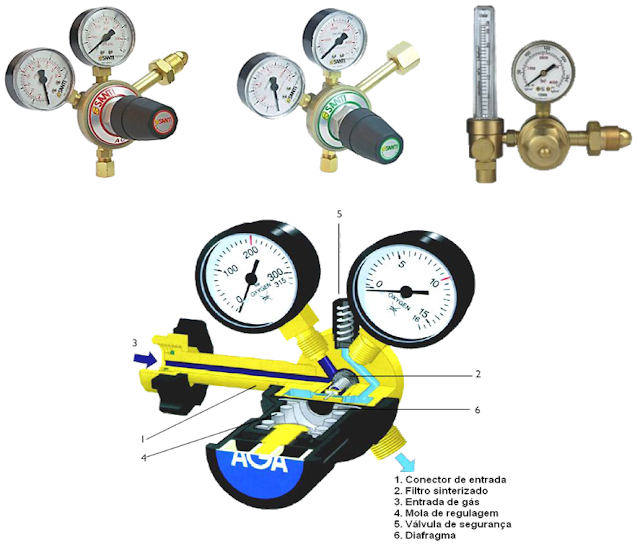

As figuras abaixo mostram o regulador de pressão para acetileno identificado através da cor vermelho (bordo) e um regulador para oxigênio identificado pela cor verde, e tem como funções reduzir a pressão interna do cilindro para uma pressão de trabalho, mantendo-a constante. Em azul detalhe do funcionamento interno do regulador.

Dispositivos de Proteção do Sistema

As figuras mostram válvulas corta fogo para instalação em dispositivos de corte a gás, utilizando acetileno, GLP, gás natural e outros, e detalhe sobre seu funcionamento. E tem como principais funções impedir a propagação de onda explosiva, impedir o refluxo de gases, impedir que a chama atinja o cilindro.

Observação: Para especificação correta de válvulas corta fogo e necessário

levar em consideração o tipo de gás e a pressão de entrada e saída do

dispositivo.

Válvula Contra Retrocesso de Chama

Válvula unidirecional impede que o eventual refluxo de gás chegue ao regulador e crie as condições favoráveis para o retrocesso da chama.

Causas do retrocesso

· Velocidade muito pequena da mistura no maçarico;

· Bico sem condições de uso (entupido);

· Componentes do maçarico não foram bem montados e devidamente operados;

· Maçarico superaquecido;

· Falta de purgamento nas mangueiras.

Mangueiras

Mangueira dupla, fabricada em borracha para condução de gases, vermelho acetileno e verde oxigênio com capacidade para suportar pressão em torno de 300 libras.

Maçarico de Corte

Um maçarico de corte consiste basicamente em um conjunto de válvulas para controle de fluxo do gás combustível e do oxigênio e adicionalmente possui uma alavanca. O conjunto de regulagem abre e fecha o fluxo de gases. Existem vários tipos de maçaricos de corte, mas dentro do processo de fabricação eles podem ser do tipo:

Injetor - O gás combustível é sugado pela alta velocidade do oxigênio.

Misturador - O gás combustível e o oxigênio são misturados em igual pressão na câmara de mistura graças à ação das válvulas de regulagem incorporadas aos maçaricos

Como fazer o corte

Para se obter um corte de boa ou até de alta qualidade, é necessário seguir os passos:

· Colocar o bico de corte de acordo com as especificações, para a espessura a ser cortada;

· Abrir as válvulas dos cilindros e, em seguida, pré-ajustar a pressão de trabalho;

· Acender a chama utilizando um acendedor apropriado. Atenção: nunca usar isqueiro para essa finalidade!

· Regular a chama;

· Cortar a peça. Atenção: caso haja retrocesso de chama, não jogar o maçarico ao chão. Você terá um tempo de 10 a 15 segundos, com segurança, para fechar as válvulas dos cilindros.

· Apagar a chama: para isso, você deve fechar primeiro o volante de acetileno e depois o de oxigênio.

Segurança do operador

Para sua segurança:

· Use óculos de proteção apropriados contra fagulhas, escória e brilho da chama, durante todo o tempo;

· Use luvas, mangotes, aventais e perneiras de proteção;

· Conserve toda a roupa e equipamento de proteção individual livres de óleo ou graxa.

Prevenção contra incêndio

Para evitar acidentes e risco de incêndio:

· Nunca use óleo ou graxa próximo aos equipamentos de oxigênio;

· Conserve a chama ou fagulha longe dos cilindros e mangueiras;

· Mantenha materiais combustíveis a uma distância segura das áreas em que esteja sendo executado o corte (distância mínima: 10 m);

· Mantenha extintor de incêndio na área de trabalho, verificando sempre suas condições de uso;

· Mantenha a chave na válvula do cilindro, para o caso de precisar ser fechado rapidamente;

· Nunca teste vazamentos de gás com uma chama. Use líquido apropriado para isso, ou mesmo, água com sabão;

· Terminado o trabalho, inspecione a área quanto a possíveis focos de incêndio;

· Feche as válvulas de todos os cilindros.

Corte a Plasma - PAC

O processo de corte plasma (Plasma Arc Cutting, PAC) foi criado na década de 50 e tornou-se muito utilizado na indústria devido sua capacidade de cortar qualquer metal condutor de eletricidade principalmente os metais não ferrosos que não podem ser cortados pelo processo oxi-corte. O processo consiste na utilização do calor liberado por uma coluna de plasma, resultante do aquecimento – por maio de um arco elétrico - de um gás, em alta vazão rotacional. Este plasma é transferido ao metal a ser cortado. A parte do metal se funde pelo calor do plasma e este metal é expulso com auxílio do gás em alta vazão.

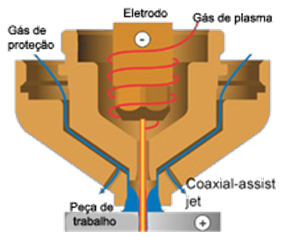

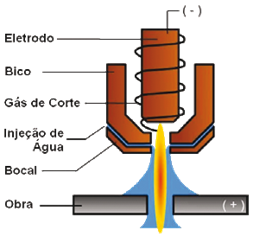

O processo de corte plasma (Plasma Arc Cutting, PAC) foi criado na década de 50 e tornou-se muito utilizado na indústria devido sua capacidade de cortar qualquer metal condutor de eletricidade principalmente os metais não ferrosos que não podem ser cortados pelo processo oxi-corte. O processo consiste na utilização do calor liberado por uma coluna de plasma, resultante do aquecimento – por maio de um arco elétrico - de um gás, em alta vazão rotacional. Este plasma é transferido ao metal a ser cortado. A parte do metal se funde pelo calor do plasma e este metal é expulso com auxílio do gás em alta vazão. Corte a plasma é realizado com um jato de plasma quente de alta velocidade obtido de forma similar ao processo de soldagem a plasma. Um fluxo suplementar de gás (CO2, ar, nitrogênio, oxigênio) ou, mesmo, de água pode ser usado para resfriar e aumentar a constrição do arco. Desde 1968, em sistemas de grande porte, o corte pode ser realizado sob uma pequena camada de água para reduzir os seus efeitos ambientais (elevada geração de fumaça, radiação e de ruídos) através da injeção de água entre o bico e um bocal frontal, com o objetivo de ampliar a vida útil dos consumíveis e na qualidade de corte. O processo pode cortar praticamente todos os metais e peças de pequena espessura de aço de baixo carbono podem ser cortadas mais rapidamente do que OFC. Adicionalmente, o processo pode iniciar o corte imediatamente, não necessitando do preaquecimento inicial até a temperatura de ignição como no processo de corte a oxigênio.

Equipamentos de baixo custo e pequenas dimensões têm sido desenvolvidos para o corte PAC manual e têm tornado este processo relativamente popular. Contudo, este processo é ainda mais comum em instalações de grande porte para corte mecanizado ou automático. O elevado custo do equipamento e alto nível de ruído, de fumaça e de radiação gerados são limitações deste processo.

Corte Plasma

O melhor exemplo de plasma na natureza é a tempestade de raios. Exatamente como na tocha plasma, os raios movem à eletricidade de um ponto a outro. Para o raio, os gases do ar são os gases ionizados. O corte a Plasma é um processo que utiliza um bico com orifício otimizado para constringir um gás ionizado em altíssima temperatura, tal que possa ser usado para derreter seções de metais condutores. Um gás eletricamente condutivo (plasma) é usado para transferir energia negativa fornecida pela fonte plasma da tocha para o material a ser cortado (obra). A tocha serve de suporte para os consumíveis e fornece um fluído refrigerante para estas peças (gás ou água).

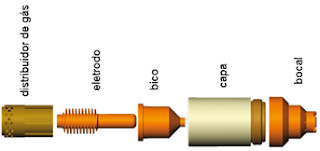

O distribuidor ou difusor de gás é construído de material isolante e tem como principal finalidade de dar sentido rotacional ao gás. O eletrodo conduz a corrente até um inserto de háfnio que emite os elétrons para geração do plasma. O bico constringe o plasma e o guia para o metal a ser cortado. A capa tem como função manter os consumíveis alinhados e isolar a parte elétrica do bocal frontal. O bocal frontal guia o fluxo de jato de ar coaxial. Por ser refrigerado e isolado, o bocal pode ser apoiado à chapa.

Segue exemplo da técnica de operação do corte de metais por PLASMA:

Aplicações do Corte Plasma

Com o processo de corte Plasma é possível cortar também fora da posição plana, utilizar tartarugas de corte, mesas CNC, entre outros dispositivos de automação, tornando o processo versátil em diversas aplicações onde o objetivo é cortar metais.

A principal aplicação do processo é na preparação de juntas para a soldagem, onde a qualidade de corte sem a pós-operação de limpeza para remoção de escórias facilita o processo de operação seguinte. Os principais mercados atendidos pelo processo de corte Plasma são:

· Soldagem – corte e preparação dos conjuntos a serem soldados;

· Manutenção em geral;

· Estruturas metálicas;

· Usinas siderúrgicas;

· Usinas de açúcar e álcool;

· Móveis metálicos;

· Caldeirarias;

· Indústrias agrícolas;

· Autopeças & automotiva;

· Funilarias;

· Carrocerias metálicas;

· Sucata & Ferro e Aço;

· Outras aplicações que necessitam cortar metais como: aço carbono, aço inoxidável, alumínio, cobre, ferro fundido.

Corte a Laser - LBC

De forma similar que a soldagem a laser, o corte a laser (Laser Beam Cutting, LBC) é baseado na ação de um feixe de luz coerente concentrado sobre a peça. A elevada densidade de energia utilizada possibilita a fusão e vaporização do material na região sendo atingida pelo laser o que leva à remoção de material e à ação de corte. Muitos sistemas trabalham com um jato de gás auxiliar para facilitar a expulsão de material da região de corte. O gás pode ser inerte, para gerar uma superfície da corte limpa e suave, ou pode ser reativo (em geral, oxigênio), para aumentar a velocidade de corte. O processo pode ser utilizado para cortar todos os metais além de certos materiais não metálicos como cerâmicas.

De forma similar que a soldagem a laser, o corte a laser (Laser Beam Cutting, LBC) é baseado na ação de um feixe de luz coerente concentrado sobre a peça. A elevada densidade de energia utilizada possibilita a fusão e vaporização do material na região sendo atingida pelo laser o que leva à remoção de material e à ação de corte. Muitos sistemas trabalham com um jato de gás auxiliar para facilitar a expulsão de material da região de corte. O gás pode ser inerte, para gerar uma superfície da corte limpa e suave, ou pode ser reativo (em geral, oxigênio), para aumentar a velocidade de corte. O processo pode ser utilizado para cortar todos os metais além de certos materiais não metálicos como cerâmicas.

O processo apresenta as seguintes características principais:

· Capacidade de cortar qualquer metal e diversos materiais não metálicos independentemente de sua dureza.

· Espessura de corte e região afetada pelo calor do corte mais finas do que qualquer outro processo de corte térmico.

· Elevadas velocidades de corte.

· Facilmente adaptável para sistemas controlados por computador.

· Equipamento de elevado custo (US$ 100.000 a US$ 1.000.000)

A elevada velocidade de corte, a alta precisão do corte e o excelente acabamento da superfície de corte tem levado a uma utilização crescente deste processo de corte para a produção de peças de formato complicado que, muitas vezes, não necessitam de um acabamento posterior.

Processo de corte a frio dos metais

Corte com Jato d’água

Desde os primórdios o homem busca na utilização de recursos naturais meios para satisfazer as suas necessidades. Dentre os recursos naturais em maior abundância, a água tem-se mostrado uma grande aliada nessa busca. Neste trabalho, nos ateremos à utilização deste elemento como meio de corte de materiais.

Em 1968, Norman C. Franz da Universidade de Columbia (EUA) patenteou um sistema de corte com água pressurizada. Inicialmente, o processo era utilizado para corte de madeiras, sendo que a introdução de materiais abrasivos e o desenvolvimento de sistemas de pressurização e bicos tornaram o processo aplicável a quase todos os materiais de uso industrial.

De uma maneira geral, quando se deseja seccionar um material aplica-se energia a este, podendo ser energia térmica (Arc air, plasma, Laser etc.), química (corrosão por ácidos) ou mecânica (usinagem, cizalhamento etc.). O corte por jato d'água enquadra-se no grupo de energia mecânica, onde a força de impacto exercida por um jato de água de alta pressão na superfície de contato do material supera a tensão de compressão entre as moléculas, seccionando o mesmo. O diâmetro do orifício de saída da água é bastante reduzido, variando de cerca de 0,1 mm a 0,6 mm. A velocidade da água é da ordem de 520 a 920 m/s.

Equipamentos

Existem basicamente duas maneiras de se gerar o jato de água, uma bomba de pistão, ou uma bomba intensificadora ou conjunto dessas. Normalmente para o corte utiliza-se bombas intensificadoras. Uma vez que apresentam altos níveis de vazão e menor pressão do jato, bombas de pistão acopladas diretamente ao bico são normalmente utilizadas para operações de limpeza em concreto, metal, paredes etc.. As bombas intensificadoras caracterizam-se por apresentar elevados níveis de pressão com vazões baixas, da ordem de 2 a 4 L/min.

Corte por Serra

As serras se constituem em ferramentas versáteis e eficazes para cortar e chanfrar o alumínio. Elas podem ser de diversos modelos, tais como serras de fita, serras circulares e serras tico-tico. A qualidade do corte em alumínio depende de três fatores principais:

· velocidade da lâmina;

· formato do dente;

· espaçamento entre os dentes.

É importante que as velocidades da lâmina sejam elevadas para se conseguir fazer cortes rápidos e precisos e com bom acabamento, isto é, sem precisar remover as rebarbas após o corte.

As serras de fita devem ser semelhantes às dos tipos empregados no trabalho em madeira, projetadas para apresentar certa robustez e capazes de operarem em altas velocidades. Para que a serra de fita possa ser efetivamente utilizada na preparação das bordas é preciso que a sua mesa seja inclinável. O tipo de lâmina indicada para cortar as várias ligas, têmperas e espessuras de alumínio deve respeitar as especificações do fabricante. Apesar da serra de fita ser uma ferramenta útil na preparação de chanfros, o acabamento da superfície do corte não é tão bom como o de uma peça usinada.

As serras circulares adequadas ao trabalho em alumínio operam com velocidades elevadas, e, como as senas de fita, são semelhantes às usadas em madeira. Elas são disponíveis no mercado na versão portátil ou acopladas a uma mesa, podendo ser elétricas ou pneumáticas. Com relação à velocidade superficial, recomenda-se que seja da ordem de 40 mis para as senas que usam lâminas de aço rápido e de 60 mis para as que empregam lâminas com pastilhas de carboneto de tungstênio. Para facilitar o corte e aumentar a vida da lâmina aconselha-se o uso de um lubrificante (cera ou óleo solúvel).

As serras circulares adequadas ao trabalho em alumínio operam com velocidades elevadas, e, como as senas de fita, são semelhantes às usadas em madeira. Elas são disponíveis no mercado na versão portátil ou acopladas a uma mesa, podendo ser elétricas ou pneumáticas. Com relação à velocidade superficial, recomenda-se que seja da ordem de 40 mis para as senas que usam lâminas de aço rápido e de 60 mis para as que empregam lâminas com pastilhas de carboneto de tungstênio. Para facilitar o corte e aumentar a vida da lâmina aconselha-se o uso de um lubrificante (cera ou óleo solúvel).

Nos cortes contínuos, principalmente em secções espessas, o refrigerante aplicado abundantemente permite que o corte seja mais rápido e também aumenta a vida útil da lâmina. Onde houver necessidade, pode ser utilizado óleo mineral, gordura animal, etc., todavia, em seguida deve-se desengordurar a peça. As serras tico-tico, elétricas e portáteis, são recomendadas para fazer furos e outros trabalhos em alumínio quando não há disponibilidade de senas de fita ou o seu uso for impraticável.

Fresagem

Fresagem

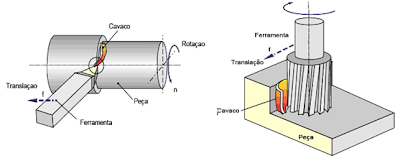

As peças a serem usinadas podem ter as mais variadas formas. Este poderia ser um fator de complicação do processo de usinagem. Porém, graças à máquina fresadora e às suas ferramentas e dispositivos especiais, é possível usinar praticamente qualquer peça e superfícies de todos os tipos e formatos. A operação de usinagem feita por meio da máquina fresadora é chamada de fresagem.

Fresagem é um processo de usinagem mecânica, feito por fresadoras e ferramentas especiais chamadas fresas. A fresagem consiste na retirada do excesso de metal ou sobremetal da superfície de uma peça, a fim de dar a esta uma forma e acabamento desejados. A remoção do sobremetal da peça é feita pela combinação de dois movimentos, efetuados ao mesmo tempo. Um dos movimentos é o de rotação da ferramenta, a fresa. O outro é o movimento da mesa da máquina, onde é fixada a peça a ser usinada.

É o movimento da mesa da máquina ou movimento de avanço que leva a peça até a fresa e torna possível a operação de usinagem. O movimento de avanço pode levar a peça contra o movimento de giro o dente da fresa. É o chamado movimento discordante. Ou pode também levar a peça no mesmo sentido do movimento do dente da fresa. É o caso do movimento concordante. A maioria das fresadoras trabalha com o avanço da mesa baseado em uma porca e um parafuso. Com o tempo e desgaste da máquina ocorre uma folga entre eles. No movimento concordante, a folga é empurrada pelo dente da fresa no mesmo sentido de deslocamento da mesa. Isto faz com que a mesa execute movimentos irregulares, que prejudicam o acabamento da peça e podem até quebrar o dente da fresa. No movimento discordante, a folga não influi no deslocamento da mesa. Por isso, a mesa tem um movimento de avanço mais uniforme. Isto gera um melhor acabamento da peça.

Generalidades do fresamento

Generalidades do fresamento

O fresamento se diferencia do torneamento pela sua:

· Cinemática:

- torneamento: peça rotaciona e ferramenta translada.

- fresamento: peça translada e ferramenta gira.

· Formas geradas:

- torneamento: peças com simetria de revolução.

- fresamento: C.

· Utilizar ferramenta multi-cortante (fresa) provida de arestas cortantes dispostas simetricamente ao redor de um eixo;

· Movimento de rotação da ferramenta ao redor de seu eixo, permitindo assim que cada uma das arestas cortantes (dentes da fresa) retire a parte de material que lhe compete fazê-lo.

· O movimento de avanço, que permite o prosseguimento da operação, é geralmente feito pela própria peça em usinagem, que está fixada na mesa da máquina.

· O movimento de avanço obriga a peça passar sob a ferramenta que lhe dá a forma e dimensão desejada.

· O fato de o fresamento utilizar-se de ferramenta multi-cortante (fresa) e esta poder se apresentar sob as mais variadas formas confere a esta operação um caráter de versatilidade em face das varias superfícies necessárias numa peça em usinagem. Assim o fresamento pode competir com o furacão, com o alargamento, e o aplainamento.

Técnicas de limpeza

A limpeza da junta a ser soldada é um pré-requisito para se obter soldas isentas de defeitos, independentemente do processo de soldagem ou brasagem empregado. Por esta razão, perfis, chapas e lâminas de alumínio devem ser estocados, manuseados e trabalhados durante a fabricação, de tal maneira que a limpeza pré-solda seja mínima. Alguns fabricantes conseguem controlar esses aspectos muito bem, de tal forma que o máximo que precisam fazer é um simples escovamento das áreas da junta. Isto traz benefício econômico como também evita a presença de solventes e outros produtos químicos na área de trabalho. Um outro benefício adicional é que a aparência do metal fica muito pouco comprometida.

Para se evitar a ocorrência de defeitos na solda, principalmente porosidade, tais fatores como resíduos de óleo, graxa, pintura e umidade na peça a ser soldada devem ser removidos antes da operação de soldagem. Na realidade, o que se passa é que os resíduos de lubrificantes, refrigerantes e outros compostos a base de hidrocarbonetos que ficam retidos nas bordas e nas adjacências da junta, por ocasião da operação da confecção das bordas, são decompostos pelo calor do arco elétrico, liberando hidrogênio atômico na vizinhança da poça de solda, que é a causa da porosidade. A limpeza deve abranger não só as bordas como também uma faixa razoável da superfície imediatamente adjacente à junta. É bom lembrar que os fluxos de soldagem e de brasagem, quando utilizados, são destinados para remover o filme de óxido e não graxa, óleo, sujeira ou partículas livres de impurezas ou de metal. A limpeza, quando necessária, deve ser realizada tanto quanto possível de maneira econômica, eficaz e segura.

Solventes

Conforme referido no item anterior, toda vez que o metal for exposto a agentes contaminantes, estes devem ser removidos antes que qualquer outra operação se proceda. Em particular, o escovamento nunca deve ser feito sobre uma superfície oleosa ou gordurosa, porque ele tende a besuntar a gordura na superfície e, além do mais, a escova fica completamente contaminada e logo passa a não ser mais eficiente para a finalidade pretendida. Por isso, a regra fundamental é desengraxar primeiro e em seguida escovar. Naturalmente, todo empenho deve ser feito no sentido de manter a escova sempre limpa, se o desejo for obter soldas isentas de porosidade.

Os procedimentos químicos recomendados para remover óleo, graxa e partículas de impurezas constituem-se de imersão, nebulização ou limpeza com produtos químicos comerciais, formulados adequadamente para esta finalidade. Um exemplo de remoção de agentes contaminantes é por meio da imersão dos componentes em solução de soda cáustica aquecida. No entanto, este procedimento de limpeza total não se presta à maioria das aplicações de estruturas soldadas, principalmente devido às dimensões e/ou peso das mesmas, além do seu custo elevado (ver abaixo descrição completa do método por ataque químico). Por isso, usualmente trata-se apenas de áreas da junta em vez de todo o componente ou estrutura. Assim sendo, um método bastante simples e eficiente é usar um pano que foi embebido num solvente desengraxante, por exemplo, álcool ou acetona, e passar nas bordas e nas áreas adjacentes da junta a ser soldada.

· Limpeza Química:

1) imersão em solução de 5% de soda cáustica a 7O °C por 10-60 segundos;

2) lavar em água fria;

3) imersão em solução de ácido nítrico concentrado em temperatura ambiente por 30 segundos;

4) lavar em água fria;

5) lavar em água quente;

6) secar.

Observações:

· O método descrito acima dispensa o escovamento

mecânico da junta a ser soldada;

· O método químico de desengraxe, embora seja

eficaz, só é utilizado quando o seu custo elevado pode ser justificado.

· Limpeza com Solvente:

1) limpar com um pano embebido com solvente (álcool ou acetona);

2) secar;

3) escovamento mecânico com escova de aço inoxidável;

4) soldagem.

Os solventes formulados para limpar são normalmente usados para remover óleo e graxa. Todavia, esses mesmos solventes contêm hidrocarbonetos e/ou água, de modo que eles próprios precisam ser removidos antes da soldagem. Por esse motivo é que a maioria dos solventes a base de hidrocarbonetos são altamente voláteis e evaporam rapidamente, com exceção daqueles a base de água que precisam ser totalmente secos imediatamente com um pano ou com ar quente. Outro ponto importante que deve ser observado é que, uma vez montada ajunta, fica virtualmente impossível remover qualquer resíduo de solvente que fique aprisionado, e por essa razão, a limpeza das áreas da junta deve sempre preceder a sua montagem.

Remoção da umidade

Traços de umidade, ainda que diminutos, podem gerar porosidade bastante crítica na solda. Quando o metal é transportado do local de armazenagem para o interior da área de fabricação, normalmente encontra-se mais frio do que o ar ambiente da fábrica e, conseqüentemente, “transpirará” ate que atinja a temperatura ambiente. Portanto, sempre que possível deve-se planejar a ida do material para a área de fabricação com antecedência, de modo que ele possa atingir a temperatura ambiente antes de iniciar-se a soldagem. Entretanto, quando isto não é praticável, a existência de umidade condensada sobre o metal pode ser eliminada pelo seu aquecimento.

Pré-aquecimento

Há outras aplicações na soldagem para o pré-aquecimento, além daquela de aquecer o metal para remover a umidade da sua superfície, como comentado acima. O pré-aquecimento minimiza as tensões durante a solidificação do metal pela redução do gradiente térmico, através da zona de solda. Logo, em alguns casos, ele pode ser aplicado para reduzir o fissuramento em peças fundidas quando elas são reparadas por soldagem, ou para balancear o calor na soldagem de componentes de espessuras muito diferentes para melhor controle da penetração.

Lixamento

Para o acoplamento de tubulações e conexões, inicialmente é realizada a limpeza das extremidades das peças com uso de lixadeira e/ou retifica, para retirada das impurezas destas, tais como: ferrugem e tinta. Após a limpeza inicia-se o processo de biselamento das peças com utilização de lixadeira. O biselamento é o faceamento da tubulação garantindo que esta esteja com um ângulo adequado ao diâmetro da peça.

O acabamento das peças é feito com uso de retífica, e aplicação de verniz para evitar a corrosão da peça biselada, em seguida são realizadas soldas em “tarugos” para unir as tubulações/conexões com 4 mm de abertura para a penetração da solda.

O acabamento das peças é feito com uso de retífica, e aplicação de verniz para evitar a corrosão da peça biselada, em seguida são realizadas soldas em “tarugos” para unir as tubulações/conexões com 4 mm de abertura para a penetração da solda.

Um leve escovamento da junta e das áreas ao seu redor com uma escova manual ou elétrica é a última operação a ser feita antes da soldagem. Independentemente do tipo de escova, o efeito é o mesmo. A função desta operação é remover o filme de óxido que, embora volte a se formar instantaneamente, é agora muito mais fino e não tem tempo de absorver algum tipo de sujeira, umidade ou substâncias oleosas. As escovas devem ter cerdas de aço inoxidável, que devem sempre ser mantidas limpas. Todavia, a operação de escovamento antes da soldagem é uma técnica boa quando não há graxa ou óleo sobre a junta, pois, caso contrário, a escova contaminar-se-á.

Montagem da junta

Montagem da junta

Uma vez que as bordas da junta estejam preparadas e limpas, o próximo passo é montá-las e fixá-las rapidamente e, em seguida, soldar antes que haja uma oportunidade de algum tipo de sujeira reformar-se sobre elas.

Todavia, caso a operação de soldagem, por qualquer motivo, ainda demore algum tempo para ser realizada, recomendamos a seguir uma técnica bem simples para manter as áreas da junta limpas até que seja possível dar início à soldagem. É praticamente impossível re-limpar uma junta que já esteja montada, porque os solventes ou desoxidantes podem ficar aprisionados e unicamente contribuir para a formação de porosidade na solda em vez de preveni-la. Caso ajunta montada corra o risco de ficar exposta a agentes contaminantes antes de ser soldada, é comum cobri-la com uma tira de papel grosso (exemplo: tipo papel betumado) com largura suficiente para proteger pelo menos duas polegadas do metal distante de cada lado da junta. O papel e a fita adesiva devem ser removidos somente quando for ter início a soldagem. Qualquer resíduo da fita adesiva pode ser removido com um solvente, porém é preferível que seja feito depois que a soldagem estiver completa para evitar alguma possibilidade de o solvente penetrar na junta.

Gabaritos

Os gabaritos são ferramentas utilizadas para fixar e manter na posição as áreas ou partes a serem unidas por soldagem ou brasagem. O tipo e a quantidade de gabaritos vão depender do número de conjuntos iguais que serão fabricados e também o quanto eles são fundamentais para manter o controle dimensional preciso dos conjuntos soldados.

Os gabaritos, quando projetados convenientemente, propiciam meios para um manuseio fácil da peça e permitem um alinhamento preciso das bordas a serem soldadas, resultando numa maior economia de produção e menor grau de distorção. Um gabarito bem projetado para atender as operações de alta produção pode permitir a soldagem de várias juntas simultaneamente. Por outro lado, gabaritos mais simples podem ser apenas um recurso para prender componentes até que eles sejam fixos por pontos de solda.

Ponteamento da junta

Quando um dado gabarito não for seguro, o ponto de solda normalmente utilizado como uma forma de fixação para manter os componentes a serem unidos na posição. Em alguns casos, pode-se utilizar um gabarito para segurar o componente enquanto o mesmo é fixado com alguns pontos de solda. Em seguida, o componente é retirado do gabarito e, então, soldado. Em um pequeno número de casos, tanto o uso de gabarito como os pontos de solda são necessários para alinhar as bordas da junta como também mantê-las no alinhamento durante a soldagem.

Cobre-junta (“backing”)

O cobre-junta é um tipo de suporte colocado na raiz da junta a ser soldada com a função de sustentar a penetração do cordão durante a soldagem e facilitar o trabalho do soldador, nos casos em que o tipo de junta e/ou as condições de soldagem dificultam o controle da penetração que, por sua vez, pode ocasionar defeitos na solda.

Há dois tipos principais de cobre-junta: temporário e permanente. O cobre-junta temporário propicia o controle térmico e físico da penetração e, em seguida, é removido. Todavia, quando o arco elétrico penetra no cobre-junta, pode fundir a sua superfície e ainda contaminar a solda com metal estranho, o qual compromete a resistência à corrosão e ductilidade da junta. Em situações mais críticas, o fissuramento da solda também pode acontecer. Por este motivo, é comum, quando se usa cobre-junta temporário, deixar ajunta com a abertura de raiz nula.

Operações interpasse

As soldas em passes múltiplos requerem alguns cuidados para assegurar que nenhum tipo de defeito seja introduzido entre os passes de solda. A operação de escovamento após cada passe depositado contribui com três benefícios:

· remove a fuligem, ajudando a prevenir a falta de fusão ou porosidade na sucessão dos cordões de solda;

· limpa a superfície da solda, contribuindo para que o soldador decida melhor onde localizar o cordão de solda seguinte e obter o perfil de cordão desejado;

· reduz a espessura do óxido de alumínio superficial.

As soldas de topo, TIG ou MIG, manuais ou semi-automáticas, normalmente exigem a goivagem do lado oposto da junta, antes da soldagem subseqüente no lado em que foi efetuada a referida remoção. Isto é necessário para remover o metal não fundido e também algum filme de óxido e contaminantes que ficaram aprisionados.

Os métodos de goivagem, contudo, é bom ter em mente que a goivagem deve sempre ser feita a seco, isto é, sem o auxílio de lubrificantes, e com cuidado para se obter os resultados desejados. O formato de chanfro ideal feito na goivagem com uma fresa rotativa pode ser obtido em uma única operação, porém requer do operador habilidade e atenção para assegurar que todos os defeitos sejam removidos.

Remoção de fuligem

Esta fuligem é mais predominante na soldagem MIG com as ligas de adição da série 5XXX do que com a TIG ou outras ligas de enchimento. Ela é proveniente do vapor de metal produzido devido ao calor intenso do arco e, em seguida, condensado sobre a superfície do metal. A temperatura do arco supera os pontos de ebulição do alumínio e do magnésio e, dessa forma, o metal de adição, ao passar através do arco, vaporiza-se. Em razão do metal base e mesmo a zona termicamente afetada não atingirem temperaturas muito elevadas, a condensação de vapor metálico pode acontecer.

A fuligem é um depósito de pequenas partículas de óxidos metálicos que não é prejudicial à solda, entretanto não apresenta um bom aspecto. Ela é removida facilmente com um pano embebido num solvente, se a limpeza for feita logo após a soldagem, caso contrário, se deixada por várias horas, tende a aderir ao metal, podendo necessitar de escovamento para removê-la.

Reparo de solda

Existem duas situações em que uma solda pode precisar de reparo: quando reprovada por inspeção ou quando vem a falhar em serviço. Para que o reparo seja executado, a solda deve ser removida por qualquer um dos métodos de goivagem descritos no capítulo anterior, os quais se aplicam bem a este serviço. A operação de remoção requer cuidados para evitar danos ao metal base; entretanto, o uso da goivagem a arco não deve ser descartado exclusivamente por causa disto. Pois, a goivagem a arco se executa com razoável cuidado, além de remover as soldas fornece chanfros com superfícies bem acabadas, próprios para a soldagem.

No caso de um componente ou uma estrutura que já tenha estado em serviço precisar ser reparada, o requisito que merece controle especial é a limpeza perfeita do metal base para a soldagem, visto que as regiões das soldas, neste caso, costumam estar bastante sujas. Normalmente, os defeitos mais comuns que as soldas a serem reparadas apresentam são: falta de fusão, penetração incompleta ou porosidade em excesso, os quais podem causar problemas posteriores, caso não sejam completamente removidos. De mesmo modo, as soldas inspecionadas com líquidos penetrantes ficam embebidas em solvente à base de hidrocarbonetos, os quais ficam retidos em cavidades ou fissuras; portanto, numa primeira operação, esses resíduos de solvente que ficaram aprisionados devem ser removidos através da goivagem para posteriormente se proceder à limpeza. Por último, a área a ser reparada e as superfícies do metal ao seu redor devem ser bem escovadas.

Normalmente, existe muita diferença entre reparar e fazer uma solda pela primeira vez. Na maioria das vezes, o reparo é necessário em um trecho pequeno da junta, o local é bastante inacessível e, também, em posição desconfortável para a execução da soldagem. São essas as razões em virtude das quais os reparos de soldas são feitos normalmente por soldadores com habilidade acima da média.

O soldador, antes de começar a reparar uma solda, deve planejar o local de início e término do arco, visto que apenas um trecho pequeno da solda será reparado. É prática usual soldar um trecho ligeiramente maior do que o tamanho correspondente ao reparo de fato, de modo que o início e o término do arco ocorra sobre o metal sem defeito. Como operação final, o reforço resultante nesses locais é removido por esmerilhamento.

Nenhum comentário:

Postar um comentário